El Centro Tecnológico EURECAT ha mostrado en la feria ‘Advanced Manufacturing Madrid’, en Ifema, algunas de las últimas soluciones innovadoras que ha desarrollado en los ámbitos de los materiales compuestos funcionales, la robótica y los materiales metálicos y cerámicos para incrementar la competitividad de las empresas en la industria.

En este sentido, cabe destacar como el Centro Tecnológico EURECAT ha sido nominado en los premios ‘Advanced Manufacturing Awards’, organizados en el marco de la feria, en la categoría ‘Mejor tecnología utilizada en la fabricación de composites’ por los resultados obtenidos en el proyecto europeo Carbodin. Así, dentro del proyecto, EURECAT ha diseñado y fabricado moldes modulares para el desarrollo de grandes estructuras en composite para trenes.

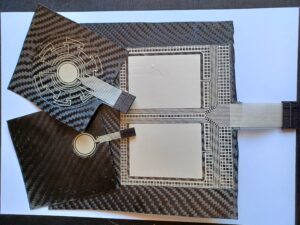

Compositrónica

El Centro Tecnológico EURECAT presentó esta semana en la feria sus ensayos en la fabricación con Compositrónica para el desarrollo de materiales compuestos funcionales, mediante la combinación de diversos procedimientos de manufactura, electrónica impresa flexible e inserción de componentes, que aportan nuevas prestaciones en términos de ligereza y en el abaratamiento del ensamblado industrial.

De acuerdo con la directora de la Unidad de Materiales Composites de EURECAT, María Eugenia Rodríguez, la Compositrónica “es la combinación perfecta para el desarrollo de estructuras ligeras funcionales”. Es decir, “gracias a la ligereza de los composites y la electrónica impresa, es posible reducir de manera importante el peso de componentes y grandes estructuras, y disminuir los costes en los procesos de ensamblado con la introducción de sensores durante la fabricación del composite”.

Los diversos procesos “se llevan a cabo en las instalaciones de Eurecat, en la planta piloto de Plastrónica y en los laboratorios de la unidad de materiales composites del centro tecnológico”, añade María Eugenia Rodríguez.

ToughSteel

Del mismo modo, EURECAT coordina el proyecto europeo ToughSteel, que ha desarrollado una base de datos y una guía industrial que recogen información existente sobre la tenacidad de fractura de chapas metálicas y nuevos métodos de evaluación, basados en la investigación realizada en diversos proyectos e investigaciones en este ámbito, con el fin de promover el uso de la tenacidad de fractura como herramienta para la predicción de grietas y la resistencia al impacto de aceros de alta resistencia hacia diseños más robustos y eficientes.

En concreto, la base de datos de acceso abierto online recopila los valores de tenacidad de fractura de diferentes aleaciones metálicas, especialmente aceros de alta resistencia, con el objetivo de ayudar a los productores de acero, ingenieros de diseño de producto, empresas de manufactura de chapa y fabricantes de equipos originales (OEMs) a posicionar sus productos respecto a los existentes y a acelerar el diseño de nuevas aleaciones y piezas con rendimiento optimizado, anticipando los problemas de conformación. La guía, por su parte, da ejemplos de aplicación y aporta información sobre cómo utilizar las metodologías de evaluación de la tenacidad de fractura en chapas metálicas.

Las actividades impulsadas por el proyecto ToughSteel tienen por objetivo “optimizar la selección de materiales, prevenir las pérdidas de producción y reducir el tiempo de llegada al mercado de los productos de chapa metálica, en sectores como la automoción”, destaca el coordinador del proyecto e investigador de la Unidad de Materiales Metálicos y Cerámicos del Centro Tecnológico EURECAT, David Frómeta.

La tenacidad de fractura “es un excelente indicador de la resistencia a impacto de la chapa y de la capacidad de ser transformada en procesos de gran volumen productivo sin defectos, como se ha demostrado recientemente en diversas publicaciones científicas y expuesto en conferencias internacionales por parte de Eurecat”, afirma el director científico de EURECAT, Daniel Casellas.

Se calcula que la implementación de estas nuevas metodologías contribuirá a la reducción de hasta un 25 por ciento las pérdidas en la producción y un 20 por ciento las emisiones de efecto invernadero, gracias al uso de materiales ligeros.

El consorcio de ToughSteel está formado por el Centro Tecnológico EURECAT, que coordina el proyecto, junto con la Universidad Técnica de Luleå (Suecia), la Universidad Católica de Lovaina (Bélgica), el centro de investigación de Stellantis (Italia), y las asociaciones del acero Jernkontoret (Suecia), UNESID – Unión de Empresas Siderúrgicas (España) y AIM (Italia), y UNE (España) como organismo de estandarización.