El Centro Tecnológico EURECAT ha llevado a cabo la presentación -en el marco de diferentes proyectos europeos- de una serie de nuevas metodologías de diseño y aplicación de aceros de alta resistencia en sectores como la automoción. Asimismo, ha dado a conocer los avances del proyecto MADRAS, especializado en producción en cadena de dispositivos electrónicos impresos; así como las últimas novedades y avances del Centro Tecnológico presentadas en ITMA 2023 (feria líder de la industria textil celebrada en Milán).

Nuevas metodologías para el diseño y aplicación de acero

EURECAT presentó hace unos días unas metodologías de ensayo innovadoras para el diseño y aplicación óptima de materiales metálicos de alto rendimiento, de especial interés en sectores como la automoción y el transporte, entre otros, desarrolladas en el marco de los proyectos europeos ToughSteel, Crystal y MiPre.

En concreto, se han dado a conocer soluciones para evaluar y determinar propiedades críticas en este ámbito, como el comportamiento en fatiga, la resistencia al impacto, la fragilización por hidrógeno, muy relevante para materiales de alta resistencia, y la tenacidad a la fractura, que permite rectificar problemas de fisuración en el proceso de manufactura como el fenómeno de edge-cracking. El conocimiento generado permite optimizar el desarrollo de nuevos metales de altas prestaciones y aplicarlos al diseño de productos de alto valor añadido, especialmente interesantes para reducir peso y garantizar la seguridad en los vehículos.

“EURECAT ha liderado el desarrollo de nuevas aproximaciones experimentales para caracterizar materiales de alta resistencia, basadas en mecánica de la fractura, y que han permitido entender mejor el comportamiento al impacto y la conformabilidad de nuevos materiales para la construcción ligera de vehículos. Actualmente, ofrecemos a la industria del transporte soluciones rápidas y eficaces, adaptadas a los procesos productivos de componentes de chapa metálica”, afirma el director científico de EURECAT, Daniel Casellas.

El proyecto ToughSteel “ha investigado y promovido el uso de la tenacidad de fractura como propiedad clave para abordar problemas de grietas en el conformado de aceros avanzados de alta resistencia, lo que permite optimizar la selección de materiales, prevenir las pérdidas de producción y reducir el tiempo de llegada al mercado de los productos de chapa metálica”, explica el coordinador del proyecto y responsable de la Línea de Comportamiento Mecánico de la Unidad de Materiales Metálicos y Cerámicos de EURECAT, David Frómeta.

Crystal, por su parte, “ha desarrollado nuevas herramientas experimentales y metodologías para predecir la vida útil de piezas de automóvil fabricadas con aceros de alta resistencia frente al fenómeno de fragilización por hidrógeno”, detalla la coordinadora del proyecto y responsable de la Línea de Corrosión y Degradación de la Unidad de Materiales Metálicos y Cerámicos de EURECAT, Sílvia Molas. La absorción de hidrógeno en el material “afecta directamente a sus propiedades mecánicas, reduciéndolas drásticamente y provoca que el componente fabricado sea más sensible a la fractura. Ahora, podemos proveer a la industria de herramientas para determinar el contenido de hidrógeno umbral y reducir su riesgo asociado, lo que permite la fabricación de componentes de automoción más seguros”, añade Molas.

“El proyecto MiPre supone un avance muy importante en la modelización microestructural de aceros complejos”, afirma el responsable de la Línea de Nuevos Procesos para Materiales Avanzados de la Unidad de Materiales Metálicos y Cerámicos, Jaume Pujante. “En el proyecto se ha podido trabajar en un modelo que permite generar una predicción más precisa del comportamiento final del material aplicado a un proceso, la estampación en caliente, que presenta una gran capacidad de adaptación al tratamiento térmico”.

Producción en cadena de dispositivos electrónicos impresos

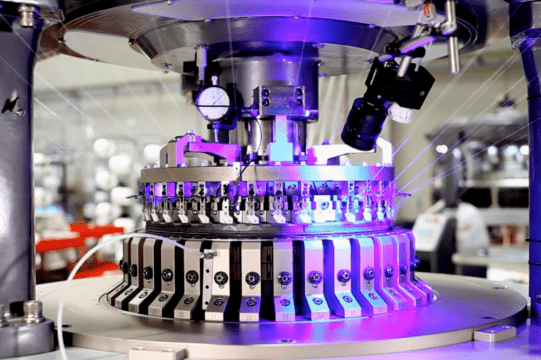

El proyecto MADRAS, coordinado por el Centro Tecnológico EURECAT ha impulsado la producción en cadena de dispositivos electrónicos impresos incorporados en pieza plástica mediante tecnología de in-mold electronics, también conocida como plastrónica, que contribuye a reducir costes y disminuir el impacto ambiental, para su aplicación en sectores como la automoción, la electrónica de consumo y la sanidad, entre otros.

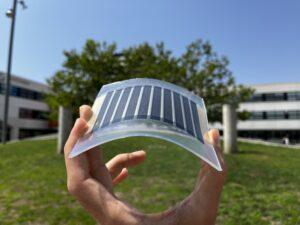

El proyecto, financiado por el programa Horizon 2020 de la Unión Europea, “ha abierto el camino a productos con nuevas características, más ligeros, delgados y flexibles, compuestos por tintas avanzadas impresas sobre superficies flexibles hechas de plástico o nanocelulosa, que han surgido como una alternativa viable a los semiconductores tradicionales, como el cobre y el silicio”, afirma el director de la Unidad de Impresión Funcional y Dispositivos Integrados de EURECAT, Paul Lacharmoise.

En palabras de la coordinadora de MADRAS y responsable de proyectos de EURECAT, Rosa Araujo, “MADRAS ha impulsado con éxito un conjunto de nuevos materiales sostenibles con propiedades ópticas y eléctricas mejoradas, estableciendo una metodología de fabricación de alta velocidad que garantiza un proceso escalable y competitivo, promoviendo la adopción generalizada de dispositivos electrónicos impresos”.

En el proyecto “hemos trabajado en el desarrollo de materiales conductores y semiconductores que permitan crear dispositivos totalmente impresos con un rendimiento y estabilidad excepcionales”, destaca la coordinadora técnica de MADRAS e investigadora de la Unidad de Impresión Funcional y Dispositivos Integrados de EURECAT, Laura López. “Los dispositivos electrónicos desarrollados han abierto nuevas posibilidades de innovación y comercialización en los campos de la logística, el packaging, la energía fotovoltaica y los dispositivos IoT, entre otros”, añade.

El proyecto ha utilizado tecnología plastrónica, que combina la impresión funcional de electrónica y procesos tradicionales de transformación de plásticos como el termoconformado y el moldeo por inyección, y permite mejorar el proceso de integración del dispositivo.

“Esta tecnología de vanguardia no solo ha aumentado la resistencia a la humedad y al desgaste, sino que también ha permitido añadir conectores hechos a medida, ampliando aún más las capacidades de los dispositivos electrónicos impresos”, detalla la promotora tecnológica de la Unidad de Impresión Funcional y Dispositivos Integrados de EURECAT, Cristina Casellas.

Novedades en la feria industrial textil ITMA 2023

Del mismo modo, EURECAT mostró en ITMA (International Textile Machinery) 2023, la feria líder de la industria textil que se celebró en Milán en junio, una solución basada en sistemas fotónicos y de Internet de las Cosas, combinados con algoritmos de inteligencia artificial, que permite predecir potenciales defectos de manufactura, antes de la fabricación del tejido, e informar a la persona responsable de la producción para evaluarlos y tomar decisiones al respecto.

Asimismo, EURECAT participa en el proyecto HEREWEAR, que está impulsando nuevas soluciones de materiales basadas en los últimos desarrollos de celulosa y poliésteres de base biológica, dentro de un enfoque holístico que busca impulsar un mercado de la Unión Europea para textiles circulares y prendas de vestir producidas localmente a partir de residuos de origen biológico.

Y también, EURECAT ha participado en el proyecto TEXAM, centrado en el desarrollo de nuevos materiales compuestos biodegradables, combinando biopolímeros y materiales procedentes de diversos residuos producidos en la industria textil, como polvo de madera, bambú o fibras de algodón. Uno de los principales objetivos es utilizar y experimentar con fibras orgánicas o fibras derivadas del reciclaje de materiales textiles. La biodegradabilidad y reciclabilidad de los materiales vendrá determinada principalmente por la matriz polimérica. Los biomateriales se pueden reciclar después de su uso, de forma que se asegura una circularidad completa.