El Centro Tecnológico CIDETEC Surface Engineering está participando en dos proyectos europeos: BIO-UPTAKE y SURE2COAT, cuyos principales objetivos son: conseguir una transformación hacia una economía con huella de carbono neutra, superando el reto -a su vez- de que la industria siga siendo competitiva al tiempo que se adapta a la economía circular.

Ambos proyectos están financiados dentro del marco de las iniciativas que surgen del Partenariado Público-Privado “Made in Europe”, que reúne a empresas, centros de investigación, universidades, actores sociales y empresas de fabricación.

En esta línea destaca como la Unión Europea tiene como objetivo el mantener la producción industrial del continente en primera línea mundial (en 2019 el sector manufacturero europeo empleaba 30 millones de personas y representaba el 22% de mano de obra a nivel mundial), diferenciándose de la competencia gracias a su apuesta de ir hacia una fabricación más avanzada (digital) y sostenible, adaptada a los retos que está suponiendo el cambio climático.

Uso de compuestos bioplásticos

BIO-UPTAKE – BIOcomposites in smart plastic transformation processes to pave the way for the large-scale UPTAKE of sustainable bio-based products– tiene como objetivo aumentar en un 39% el uso de compuestos bioplásticos en la industria manufacturera europea, a través del uso de gemelos digitales que permitan la transformación ecológica. Se desarrollarán procesos de fabricación flexibles para producir plásticos de base biológica para los sectores de construcción, medicina y envasado, basados en la combinación de fibras sintéticas biobasadas reforzadas con biopolímeros, que sean fácilmente adaptables a las nuevas demandas del mercado. Se aplicarán criterios de sostenibilidad desde la fase de diseño, obteniendo productos con más del 75% de contenido de base bio y disminuyendo un 33% los gases de efecto invernadero.

El Centro Tecnológico CIDETEC contribuirá a este proyecto con su sistema patentado de resina termoestable 3R, en su variante biobasada, colaborando con una empresa francesa. El uso de esta resina en la fabricación de componentes hechos en materiales compuestos termoestables permite el desarrollo de composites Reprocesables, intrínsicamente Reciclables y Reparables (es por eso que a la tecnología se la conoce como “3R”). CIDETEC Surface Engineering producirá además lo que en inglés se denomina “enduring prepregs”, que son preimpregnados ya curados, o parcialmente curados, no perecederos, que presentan la ventaja de que pueden ser almacenados a temperatura ambiente. La química del material se ajustará tanto para optimizar el procesado en líneas pre-preg como el posterior termoconformado. El proyecto está coordinado por el centro de investigación español Fundación AITIIP y cuenta con la participación de 13 socios de 6 países de la Unión Europea.

Reducir la huella de carbono con aluminio

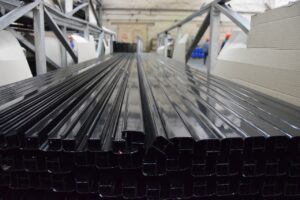

Por su parte, el proyecto SURE2COAT – Sustainable surface treatments of complex shape components for transsectorial industrial innovation– busca aumentar el uso de aluminio mediante el desarrollo de tratamientos de superficie y tecnologías de producción innovadoras. El aluminio es propenso a la corrosión en entornos hostiles, una barrera que se pretende superar para poder emplear este material en aplicaciones como motores eléctricos, sistemas térmicos y unidades de almacenamiento de energía, para las que un mayor uso de materiales ligeros como el aluminio es esencial, para hacer los sistemas energéticamente más eficientes. Además, se pretende reducir la huella de carbono gracias a procesos de producción más eficientes y diseños que permitan una mayor eficiencia energética.

En este proyecto, el Centro Tecnológico CIDETEC Surface Engineering va a desarrollar el proceso de lacado electroforético para producir un recubrimiento (anaphoretic e-coating) que proteja de la corrosión a carcasas de aluminio que en un futuro se utilizarán en motores eléctricos empleados en instalaciones de procesado de la industria alimentaria, actualmente fabricados en acero. Con el cambio de material, así como con las tecnologías de fabricación que se utilizarán y su integración, se espera conseguir hasta un 50% de ahorro en consumo energético durante el uso. El recubrimiento deberá además resistir los agresivos procesos de limpieza con vapor utilizados en la industria alimentaria. La química del recubrimiento se ha elegido de forma que pueda cumplir con el reglamento REACH y el proceso de aplicación a utilizar está diseñado para no causar daños ambientales directos o indirectos significativos. El proyecto, liderado por el centro de investigación noruego SINTEF Industry, también considera la integración de la tecnología en las líneas de producción actuales. Además de SINTEF y CIDETEC participan otros 10 socios de 7 países europeos.