La fotónica se aplica en muchos y muy diversos ámbitos: medicina, ciencias de la vida, TIC, iluminación, defensa, seguridad… Actualmente, el 60% de los costes de fabricación de los componentes fotónicos se debe a los procesos de encapsulación y embebido de los elementos ópticos secundarios en los circuitos fotónicos integrados (PIC por sus siglas en inglés), donde el LED es considerado como el PIC más sencillo.

El Centro de Desarrollo de Sensores y Sistemas (CD6 UPC), integrado en la red Fedit a través de CIT-UPC, ha desarrollado un nuevo proceso de fabricación para PICs, PICEO, con el que se integran elementos ópticos mediante la inyección de plásticos de alta calidad (termoplásticos). Este proceso mejora el coste de fabricación, velocidad y rendimiento comparado con los procesos actuales de encapsulación de PIC en moldeo por inyección, y redefine el escenario óptico actual en lo que respecta al diseño del componente y al proceso de fabricación. El nuevo proceso de encapsulación de PICs supera las limitaciones que se encuentran en los procesos de fabricación que se utilizan actualmente, los cuellos de botella se producen en producción, en términos de tiempo, coste y consumo de energía debido al elevado tiempo de curación del plástico (termoestable), que puede llegar hasta 4-5 horas. Existen también restricciones en el posicionamiento de los elementos ópticos en el momento del ensamblaje del PIC, y cualquier variación puede causar errores en el funcionamiento del dispositivo final. Además, los componentes deben alinearse en pasos independientes, lo cual puede causar que tenga poca precisión y un rendimiento deficiente del dispositivo. Todo lo anterior lleva elevados costes de fabricación asociados.

El Centro de Desarrollo de Sensores y Sistemas (CD6 UPC), integrado en la red Fedit a través de CIT-UPC, ha desarrollado un nuevo proceso de fabricación para PICs, PICEO, con el que se integran elementos ópticos mediante la inyección de plásticos de alta calidad (termoplásticos). Este proceso mejora el coste de fabricación, velocidad y rendimiento comparado con los procesos actuales de encapsulación de PIC en moldeo por inyección, y redefine el escenario óptico actual en lo que respecta al diseño del componente y al proceso de fabricación. El nuevo proceso de encapsulación de PICs supera las limitaciones que se encuentran en los procesos de fabricación que se utilizan actualmente, los cuellos de botella se producen en producción, en términos de tiempo, coste y consumo de energía debido al elevado tiempo de curación del plástico (termoestable), que puede llegar hasta 4-5 horas. Existen también restricciones en el posicionamiento de los elementos ópticos en el momento del ensamblaje del PIC, y cualquier variación puede causar errores en el funcionamiento del dispositivo final. Además, los componentes deben alinearse en pasos independientes, lo cual puede causar que tenga poca precisión y un rendimiento deficiente del dispositivo. Todo lo anterior lleva elevados costes de fabricación asociados.

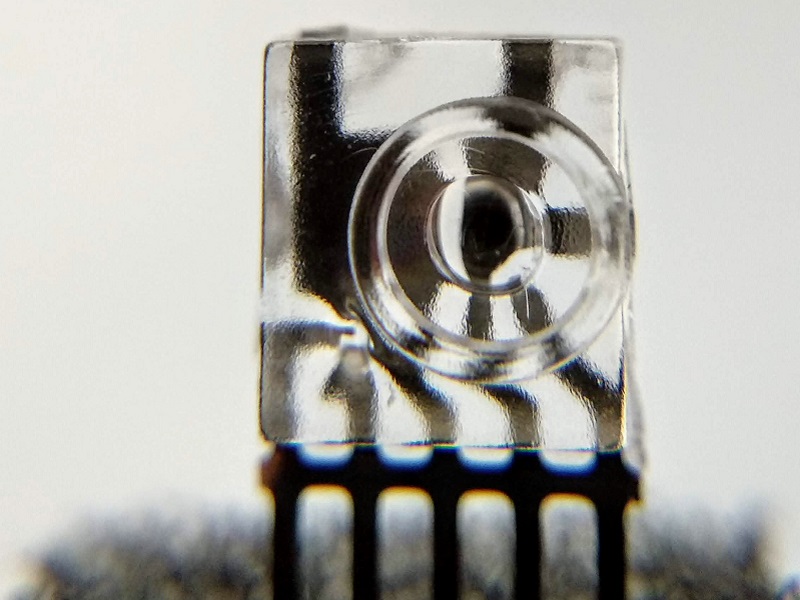

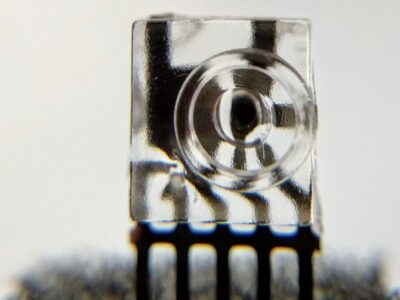

El proceso de fabricación de PICEO basado en moldeo con termoplásticos, permite incorporar (embeber) los elementos ópticos secundarios en el momento mismo del encapsulado, lo que a su vez permite avances en los siguientes aspectos:

1. Se mejoran las características técnicas de los componentes: se reduce el volumen y no hay limitación en la forma de la óptica inyectada. El uso de formas libres en la óptica mejora el rendimiento y la eficiencia hasta en un 10% debido a la reducción del número de componentes que se requieren para el proceso. Esta nueva tecnología permite también personalizar la encapsulación para diversas aplicaciones, como por ejemplo la iluminación de calles y carreteras.

2. Al reducir los errores de posicionado, los costes industriales de fabricación se pueden disminuir hasta en un 50%.

3. Los beneficios ambientales debido a un menor consumo de energía se pueden reducir hasta en un 50%. La eficiencia de la materia prima aumenta como resultado de una menor tasa de rechazo de piezas fabricadas debido a un mayor control de los parámetros de fabricación (posicionado).

Se prevé que esta tecnología llegue al mercado en 2020. Inicialmente se centrará en mercados clave como la iluminación LED, las TIC, la sensórica y la energía fotovoltaica, que representan casi el 70% del volumen de mercado, alrededor de 139 millones de euros. Con este nuevo proceso de bajo coste y alta calidad en el mundo, PICEO ayudará a Europa a competir en el mercado global, incluso en regiones donde los precios laborales son más bajos, y contribuirá significativamente a mantener la actual tasa de crecimiento de dos dígitos de La industria del PIC.

El proyecto está cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER) de la Unión Europea, en el marco del Programa operatiu FEDER de Catalunya 2014 – 2020 y la Agencia de Gestión de Ayudas Universitarias y de Investigación (AGAUR), Exp. 2016 PROD 00064.