El Centro Tecnológico AIMPLAS, a través del proyecto MAT3D-XL, pretende revolucionar la fabricación aditiva de gran formato con materiales sostenibles y piezas de mayor calidad y resistencia.

Asimismo, los laboratorios del Centro Tecnológico del Plástico (AIMPLAS) han recibido la homologación para evaluar la reciclabilidad de los componentes plásticos utilizados en aplicaciones eléctrico-electrónicas y de automoción.

Y, además, el Centro Tecnológico valenciano quiere revolucionar la movilidad con un patinete eléctrico inteligente que apuesta por la plastrónica para mejorar la seguridad y sostenibilidad.

Nuevos compuestos reciclados o de origen renovable y tecnologías térmicas avanzadas

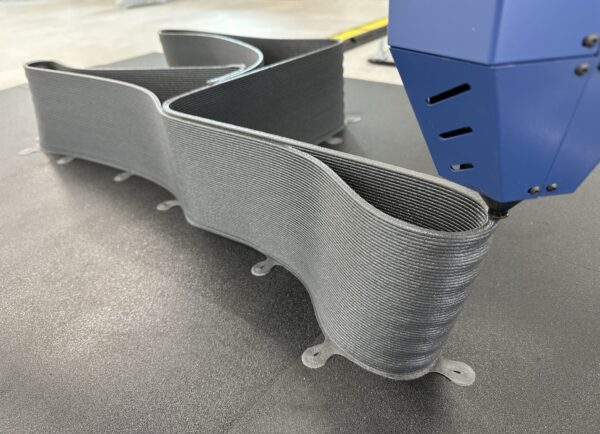

La impresión 3D de gran formato se ha consolidado como una tecnología clave en sectores industriales exigentes como la automoción o el diseño urbano, gracias a su capacidad para fabricar piezas de gran tamaño sin ensamblajes.

Sin embargo, su adopción a gran escala enfrenta importantes retos técnicos como la deformación (warping) y la delaminación (cracking), causados por tensiones térmicas durante el proceso de fabricación. En este contexto, el Instituto Tecnológico del Plástico (AIMPLAS) lidera el proyecto MAT3D-XL, una iniciativa que busca dar respuesta a estas limitaciones mediante el desarrollo de materiales compuestos sostenibles y la integración de tecnologías auxiliares en el proceso de impresión.

El proyecto, financiado por el Instituto Valenciano de Competitividad e Innovación (IVACE+i) y el Fondo Europeo de Desarrollo Regional (FEDER), busca mejorar la impresión 3D de gran formato con materiales más sostenibles y tecnologías que hagan el proceso más preciso y fiable.

MAT3D-XL se centra en el desarrollo de nuevos materiales termoplásticos reciclados o de origen biológico, reforzados con fibras de carbono, vidrio o naturales. Estos compuestos no solo mejoran la resistencia y rigidez de las piezas, sino que también promueven la economía circular al reducir el uso de recursos no renovables.

Además, el proyecto incorpora tecnologías auxiliares como sistemas de calentamiento por infrarrojo (IR), que permiten controlar con precisión la temperatura durante la impresión. Esto mejora la adhesión entre capas y reduce defectos estructurales, aumentando la fiabilidad y la calidad final de las piezas fabricadas.

Tal y como ha destacado el investigador en Ingeniería en AIMPLAS, Daniel Rodríguez, “la sostenibilidad en la impresión 3D no puede abordarse únicamente desde el reciclaje de plásticos: también implica rediseñar los materiales para que sean más estables durante el proceso de fabricación y reducir los residuos derivados de fallos estructurales. Por ello, MAT3D-XL apuesta por el desarrollo de materiales compuestos que, mediante la aditivación con fibras (de carbono, vidrio o naturales), no solo mejoran las propiedades mecánicas, sino que también disminuyen la contracción térmica, reduciendo defectos durante el proceso de impresión”.

Gracias a estas innovaciones, – ha continuado- “podemos conseguir impresiones más confiables, piezas más fiables y menos desperdicio de material. Avanzar hacia este tipo de soluciones permite al sector mantener altos estándares de rendimiento técnico, al mismo tiempo que se promueve una economía circular realista y eficiente en aplicaciones industriales de gran formato”.

Y es que la posibilidad de fabricar piezas de más de un metro cúbico sin ensamblajes abre nuevas oportunidades en sectores como la automoción, el urbanismo o el diseño de interiores. Así, AIMPLAS ha desarrollado varios demostradores funcionales que evidencian el potencial de los nuevos materiales y tecnologías aplicadas. En colaboración con la empresa Plàstic Preciós La Safor, se han fabricado piezas para bancos de mobiliario urbano, donde las patas, impresas en 3D de gran formato, se complementan con baldas recicladas elaboradas por la propia empresa a partir de residuos plásticos.

En el ámbito del diseño de interiores, se ha desarrollado una mesa con un tablero fabricado por Plàstic Preciós y un pie de una sola pieza, de geometría esbelta y más de un metro de altura, producido mediante fabricación aditiva a gran escala. Además, AIMPLAS ha diseñado y fabricado de forma autónoma un alerón de automoción, demostrando la viabilidad del uso de estos materiales en aplicaciones exigentes.

Todos estos demostradores han sido producidos a partir de los nuevos compuestos desarrollados en el proyecto, formulados con pellets reciclados o biobasados, y reforzados con fibras naturales, cáscara de arroz o polímeros reciclados, logrando piezas más sostenibles y con mejor comportamiento estructural.

El proyecto MAT3D-XL se enmarca en la convocatoria de ayudas dirigidas a centros tecnológicos de la Comunidad Valenciana para proyectos de I+D en colaboración con empresas para el año 2024 por el Instituto Valenciano de Competitividad e Innovación (IVACE+i), con financiación de los fondos FEDER.

Certificador de RecyClass

Asimismo, AIMPLAS, Instituto Tecnológico del Plástico, ha ampliado el reconocimiento de Recyclass a sus laboratorios para evaluar la reciclabilidad de los materiales plásticos utilizados en los sectores de automoción y en el eléctrico- electrónico.

Se trata de un reconocimiento que se suma al que ya tenía para el sector del envase y que permitirá al centro llevar a cabo trabajos de validaciones tecnológicas a través de los protocolos de RecyClass para confirmar que las innovaciones desarrolladas por las empresas sean compatibles con el flujo de reciclaje de plástico apropiado y por lo tanto que se trata de soluciones sostenibles que facilitan la transición de sectores estratégicos hacia modelos de producción más circulares.

Gracias a la carta de reconocimiento obtenida por AIMPLAS, el Centro Tecnológico consolida su posición como centro de referencia en validaciones tecnológicas para la industria y podrá ofrecer el servicio de validación tecnológica a empresas de sectores clave como el de la movilidad y la electrónica.

Para estas, la nueva oferta de AIMPLAS no solo representa un apoyo en el cumplimiento normativo, sino también una ventaja competitiva y de diferenciación con respecto a su competencia e incluso el acceso a mercados internacionales.

La metodología de Recyclass, ampliamente reconocida en Europa, permite evaluar la compatibilidad de los materiales plásticos con los procesos de reciclado existentes, contribuyendo a una mejor trazabilidad ambiental y al cumplimiento de los objetivos de sostenibilidad marcados por la legislación.

Innovación en seguridad con tecnologías inteligentes

En el marco de la semana Europea de la Movilidad, AIMPLAS presentó Scootech, un patinete eléctrico innovador que integra lo último en plastrónica, una tecnología emergente que combina la electrónica con materiales plásticos. Este vehículo inteligente demuestra cómo las soluciones basadas en esta tecnología pueden mejorar la seguridad, eficiencia y sostenibilidad, no solo en la movilidad, sino también en una amplia gama de sectores, como la automoción, la salud y la electrónica de consumo.

Scootech destaca por la integración de tecnologías avanzadas, como la electrónica flexible y los sensores capacitivos, que permiten mejorar la experiencia del usuario y la funcionalidad del vehículo. Entre sus innovaciones más destacadas se encuentra una consola central ultrafina que integra sensores de temperatura, presión, deformación e iluminación directamente en las piezas plásticas del patinete.

“Esta solución no solo reduce el número de componentes, sino que también facilita el proceso de montaje y mejora la reciclabilidad del producto”, ha explicado la investigadora líder en Ciudades, Movilidad y Energías Sostenibles en AIMPLAS, Susana Otero.

El patinete también incorpora funcionalidades de vanguardia como botones táctiles para el control del encendido y las luces, iluminación LED híbrida para una retroiluminación eficiente y un slider táctil para ajustar la intensidad de la luz frontal.

Además, “el dispositivo cuenta con una antena NFC para la activación del sistema y mangos calefactables que integran dos tecnologías innovadoras: una lámina calefactable y una resistencia impresa en 3D con material conductivo desarrollado por AIMPLAS”, ha avanzado Otero. Ambas tecnologías no solo son eficientes energéticamente, sino también personalizables, con aplicaciones en sectores como la automoción, el mobiliario y el packaging.

El demostrador también incluye un casco inteligente con sensor capacitivo de presencia y un sensor de presión en el propio patinete para medir el peso del usuario, mejorando la seguridad y la interacción con el vehículo. Estas innovaciones pueden aplicarse también en wearables, dispositivos médicos o sistemas de detección en entornos industriales, abriendo un abanico de posibilidades para el uso de la plastrónica en diversos ámbitos.

Aunque Scootech se presenta como un ejemplo en el sector de la movilidad, las soluciones desarrolladas por AIMPLAS tienen aplicaciones en una amplia variedad de sectores, incluyendo la aeronáutica, la electrodoméstica, el textil técnico, la construcción y la electrónica de consumo. Con este demostrador, “desde AIMPLAS ponemos de manifiesto cómo la plastrónica puede transformar productos y procesos, proporcionando soluciones sostenibles, eficientes y adaptadas a las necesidades del futuro”, ha concluido Susana Otero.