AITIIP Centro Tecnológico, referente en innovación y desarrollo de materiales, continua inmerso en el reto de liderar el proyecto CUBIC, una iniciativa de investigación e innovación financiada por el partenariado Circular-Bio-based Europe – Joint Undertaken (CBE-JU) en el marco de Horizonte Europa, el Programa Marco de Investigación e Innovación de la Unión Europea.

Los materiales biobasados han demostrado ser candidatos adecuados para reemplazar los derivados del petróleo en diversas áreas de aplicación. Sin embargo, debido a diferencias en propiedades físicas y termoquímicas, la sustitución directa del material actual por uno biobasado recién desarrollado a menudo es un error. Para alcanzar el máximo potencial de estos materiales, el diseño ecológico del producto es esencial, considerando aspectos como el dibujo técnico, los materiales a utilizar, la procesabilidad y el ciclo de vida.

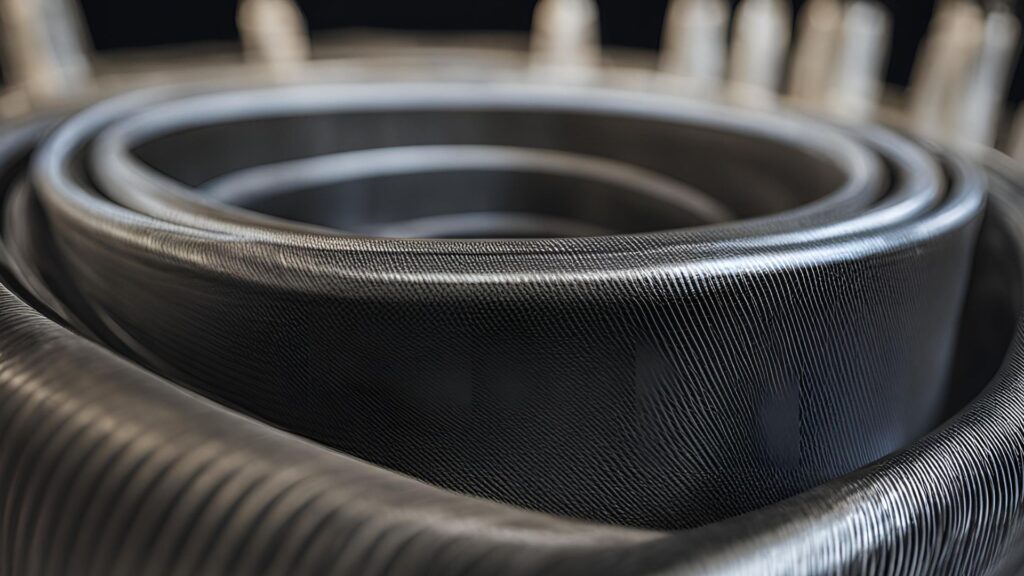

CUBIC, que comenzó en septiembre de 2023 y tiene una duración de 42 meses, cuenta con un presupuesto de casi 4,7 millones de euros y reúne a un consorcio de 13 socios de 8 países europeos. Y el enfoque innovador del mismo se basa en la pre-fabricación, esto es, el desarrollo de formatos intermedios biobasados como filamentos, láminas (organosheets y cintas unidireccionales), gránulos y polvo.

La combinación inteligente de estos formatos intermedios permite superar las limitaciones técnicas actuales, satisfaciendo los exigentes requisitos demandados por sectores altamente tecnológicos como el de la automoción o la energía, donde un solo material biobasado no sería suficiente. Así, el potencial sinérgico de los materiales compuestos se multiplica al combinar diferentes formatos intermedios, allanando el camino para la integración y adopción de materiales biobasados en la fabricación de productos finales.

Dentro del proyecto CUBIC, se han seleccionado dos productos finales complejos que actualmente son poco sostenibles y difícilmente reciclables. Se trata de asientos para automóvil y contendores para almacenamiento de hidrógeno a presión. Estos ejemplos demostrarán el potencial de los materiales, los intermediarios y las tecnologías desarrolladas, creando dos cadenas de valor (almacenamiento y transporte de H2 y automoción) y abriendo opciones de replicabilidad en otros sectores como el deporte, la aeronáutica y el ferrocarril.

Durante estos primeros meses de andadura de CUBIC se está trabajando en el diseño y desarrollo de distintos tipos de poliamida, fibra de carbono y resina epoxy, todos ellos de base biológica y especialmente diseñados para cumplir los requisitos funcionales de los productos finales a los que van destinados.

CUBIC marca un paso hacia un futuro más sostenible y circular en la industria manufacturera europea, reduciendo el uso de materiales no renovables y aumentando la circularidad de los productos. Además, el proyecto contribuirá a la creación de nuevos empleos y al desarrollo de una economía verde en Europa.

AITIIP, como coordinador del proyecto, aporta su amplia experiencia en el desarrollo de nuevos materiales y su conocimiento en ecodiseño para garantizar el éxito de CUBIC. El centro tecnológico también es el responsable de la gestión del proyecto, la coordinación de los socios y la difusión de los resultados.

Uno de los 13 socios del consorcio es el spin-off de AITIIP, Moses Productos, que en este caso tendrá la misión de trabajar en el diseño, la fabricación y la validación de productos finales, como por ejemplo el panel que forma parte del asiento de coche.

«Estamos muy orgullosos de liderar CUBIC, un proyecto con el potencial de transformar la industria manufacturera europea, llegando a reducir hasta un 44% las emisiones de CO2 en algunos procesos de fabricación de productos», ha declarado Leyre Hernández, Coordinadora de CUBIC. «En AITIIP, estamos comprometidos con el desarrollo de soluciones innovadoras y sostenibles, y CUBIC es un ejemplo perfecto de este compromiso”.

Recuperar residuos de avión y automóvil para fabricar nuevos productos para sectores estratégicos

Por otro lado, AITIIP Centro Tecnológico ha suscrito su participación dentro del proyecto COMPASS (www.compass-horizon.eu). Una iniciativa también enmarcada en el programa Horizonte Europa, y que abordará el reto de la recuperación de materiales de alto valor del sector aeronáutico y de automoción, con el objetivo de fabricar nuevos productos, reduciendo así el desperdicio del 30% de los residuos generados en los procesos de producción de aviones o coches. Es el caso, por ejemplo, de chapas metálicas o paneles de material plástico compuesto (composites), que hasta ahora terminaban en vertederos.

Durante el periodo de ejecución del proyecto, un consorcio de 13 socios internacionales desarrollará tecnologías avanzadas para el desmantelamiento, recuperación y remanufactura de estos componentes. Además, trabajará en la creación de un pasaporte digital que almacenará información detallada de cada pieza, con el objetivo de facilitar el rastreo de los nuevos productos a lo largo de su ciclo de vida.

El valor comercial total será del orden de 60 millones de euros al año (30.000 toneladas al año de chatarra al final de su vida útil y 14.000 toneladas al año de chatarra de producción) para las aleaciones metálicas y de 500 millones de euros al año para los materiales compuestos (10.000 toneladas al año) en todo el mundo de aquí a 2035. Esto supondrá un importante ahorro de recursos y fomentará un enfoque de economía circular en las industrias aeroespacial y de automoción.

El proyecto COMPASS aborda el reto cada vez mayor de reciclar y refabricar eficazmente componentes al final de su vida útil. Mediante el empleo de técnicas avanzadas de refabricación, prolongará la vida útil de estos componentes, minimizando la necesidad de extraer materias primas y reduciendo el impacto ambiental de la producción de nuevos componentes.

COMPASS introduce un novedoso enfoque basado en datos para la refabricación, aprovechando las herramientas digitales como pasaporte digital de componentes. Las herramientas digitales agilizarán los procesos de desmontaje, garantizando una extracción eficaz de las chapas metálicas y los paneles de composite. El pasaporte también facilitará la recopilación de datos pertinentes sobre los componentes, lo que permitirá mejorar el control de calidad y optimizar las operaciones de producción circular.

COMPASS reúne a un variado consorcio de expertos del mundo académico, las instituciones de investigación y la industria, en representación de Austria, Países Bajos, España, Italia y Alemania. Esta colaboración reunirá tecnologías y conocimientos de vanguardia para desarrollar e impulsar la innovación en los procesos de refabricación.

En COMPASS, el papel de AITIIP Centro Tecnológico se centra en la fabricación avanzada y mejoras de procesos para el desarrollo del proceso de remanufactura de materiales termoplásticos compuestos de altas prestaciones, trabajando principalmente en innovaciones para los sistemas de prensado, calentamiento y utillaje que permitan termo-conformar panales de composite. Gracias a estas innovaciones, la entidad aragonesa es capaz de dar una segunda vida a los paneles desmantelados en los aviones al final de su vida útil mediante el rediseño y fabricación nuevos elementos o piezas que puedan ser utilizadas nuevamente en el sector aeronáutico u otros sectores.

“Los primeros meses han sido muy útiles para definir los requerimientos del proceso de refabricación de los materiales termoplásticos compuestos, las especificaciones de las piezas desmanteladas, los diseños para los productos de demostración y los parámetros y variables necesarias para su incorporación en el pasaporte digital”. Comenta Ana María López-Sabirón, gestor del proyecto por parte de AITIIP. “Sentadas las bases, en diciembre de 2024, ya podremos comenzar con las actividades específicas de acondicionamiento y adaptación de procesos”.